Le due principali trasformazioni a cui va incontro il frumento nell’industria alimentare sono la produzione di pane a partire da frumento tenero o duro, e la produzione di pasta, a partire da frumento duro. La prima consiste in tre passaggi fondamentali: impasto, lievitazione e cottura; nella seconda l’impasto è seguito da estrusione e essiccamento.

Il frumento duro (Triticum durum ) è prevalentemente utilizzato per la produzione di pasta (Figura 1) e solo in misura minore per la produzione di pane (Figura 2) o altri prodotti alimentari. Il frumento tenero (Triticum aestivum) invece è destinato maggiormente alla produzione di pane, di prodotti dolciari e di pizze.

figura 1 - Pasta

figura 2 - Pane

In relazione a queste due grandi tipologie di frumento e le relative categorie di prodotti si seguono due lavorazioni differenti della farina, la lievitazione per la produzione di pane e prodotti da forno, e l’estrusione per la produzione di pasta.

Produzione di pane: lievitazione

Il pane è uno degli alimenti più diffusi al mondo e la sua storia appare strettamente correlata allo sviluppo delle moderne civiltà. Inizialmente l’uomo impastava con acqua il prodotto della frantumazione grossolana del grano e poneva l’impasto al sole prima di mangiarlo. Venne poi introdotta la cottura su pietre roventi e solo successivamente gli impasti vennero fermentati. Il processo di panificazione fu perfezionato nel corso dei secoli in parallelo con il miglioramento delle tecniche di macinazione, fino all’utilizzo di farine sempre più raffinate e di lieviti selezionati (Figura 3). Nonostante tale enorme variabilità, i fondamenti della panificazione sono comuni e riassumibili nelle seguenti fasi: impasto, lievitazione e cottura.

figura 3 - Cottura del pane nel medioevo

Impasto

In questa fase alla farina setacciata posta nell’impastatrice si aggiunge acqua in quantità variabile dal 40 al 65% del peso della farina, in funzione della sua qualità e del metodo di panificazione adottato. L’acqua e l’energia dell’impastatrice favoriscono l’aggregazione degli ingredienti e, in breve tempo, attraverso la formazione del glutine, l’impasto passa da una prima fase non strutturata e collosa a una seconda fase strutturata ed elastica. Contemporaneamente l’acqua idrata anche i granuli d’amido, solubilizza il sale e gli altri eventuali ingredienti e attiva le funzioni enzimatiche.

Lievitazione

In questa fase l’impasto aumenta di volume per lo sviluppo di anidride carbonica ed etanolo in conseguenza della degradazione dei carboidrati da parte dei lieviti (Saccharomyces cerevisiae).

La fase iniziale è caratterizzata dalla moltiplicazione dei lieviti, per cui la fermentazione parte lentamente per aumentare poi progressivamente e raggiungere la massima produzione di anidride carbonica dopo alcune ore. Oltre alla quantità di lievito, anche la temperatura degli impasti influenza l’attività fermentativa, infatti temperature degli impasti superiori a 28 °C sono adatte a fermentazioni brevi (1-1,5 ore), temperature tra 25 e 27 °C a fermentazioni intermedie (2-4 ore) e temperature tra 23 e 35 °C a fermentazioni lunghe. Per evitare essiccamenti superficiali, durante la lievitazione l’impasto viene mantenuto a temperatura e umidità controllate; inoltre, per favorire l’eliminazione dell’anidride carbonica in eccesso, esso viene rilavorato e modellato alcune volte. Al completamento della lievitazione l’impasto è ricco di gas e il glutine che si è formato è sufficientemente elastico e in grado di trattenerli. A questo punto l’impasto si divide in parti di dimensioni variabili a seconda del tipo di pane scelto, umidificato superficialmente e lasciato riposare per un breve periodo allo scopo di assumere la forma definitiva. È una fase molto importante ai fini dell’ottenimento di pani regolari nella forma, con porosità della mollica uniforme e buone caratteristiche della crosta.

Cottura

Questa fase è condotta nel forno a temperatura compresa tra 180 e 220 °C per un tempo variabile secondo le dimensioni dei pani. I forni, generalmente a riscaldamento indiretto, sono umidificati al fine di evitare rotture della pellicola superficiale e quindi della crosta. All’interno dei pani continua la produzione di gas fino al momento in cui il lievito e gli enzimi vengono denaturati dal calore. Il volume aumenta ancora per l’espansione del gas e per la pressione del vapore acqueo e dell’etanolo, contemporaneamente l’amido viene parzialmente gelatinizzato e il glutine coagula. A questo punto non c’è ulteriore aumento di volume, si forma la crosta e continua l’evaporazione dell’acqua fino a cottura ultimata. Dopo la cottura i pani sono lasciati raffreddare su appositi supporti con varie modalità.

Metodi di panificazione

Nella maggior parte dei casi (86%) la panificazione viene effettuata a livello artigianale in numerosi laboratori o forni capillarmente dislocati sul territorio nazionale; tuttavia negli ultimi anni è aumentata la quota di panificazione industriale, anche come conseguenza dell’aumento del consumo. Il processo di panificazione, sia esso di tipo artigianale o industriale, ha subito nel tempo alcune modifiche ma nel nostro Paese rimane prevalentemente di tipo discontinuo per cui le fasi di impasto, lievitazione e cottura rimangono nettamente separate e sono realizzate con macchinari distinti.

I metodi di panificazione possono essere diretti o indiretti a seconda che i vari ingredienti vengano miscelati contemporaneamente nella fase di impasto o in momenti diversi. Il metodo diretto prevede l’impasto simultaneo dei vari ingredienti con acqua, fino al raggiungimento di una consistenza ottimale. Dopo la lievitazione l’impasto viene diviso, formato e modellato in funzione del tipo di pane desiderato e lasciato di nuovo riposare fino al momento della cottura. I metodi indiretti, in cui i vari ingredienti sono aggiunti in tempi diversi durante i cosiddetti “rinfreschi degli impasti”, sono essenzialmente i seguenti: metodo con impasto lievito, in cui si utilizza lievito compresso e metodo con lievito naturale o madre acida, che si basa sull’impiego di una parte dell’impasto del giorno precedente conservata in luogo refrigerato.

Produzione di pasta: estrusione

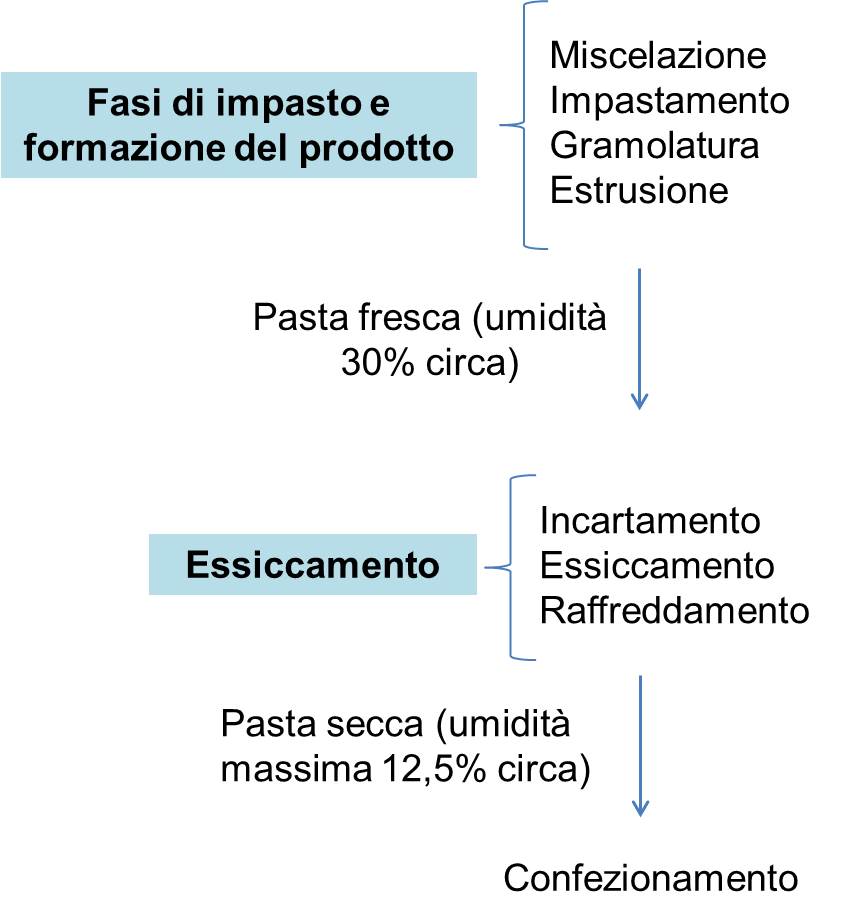

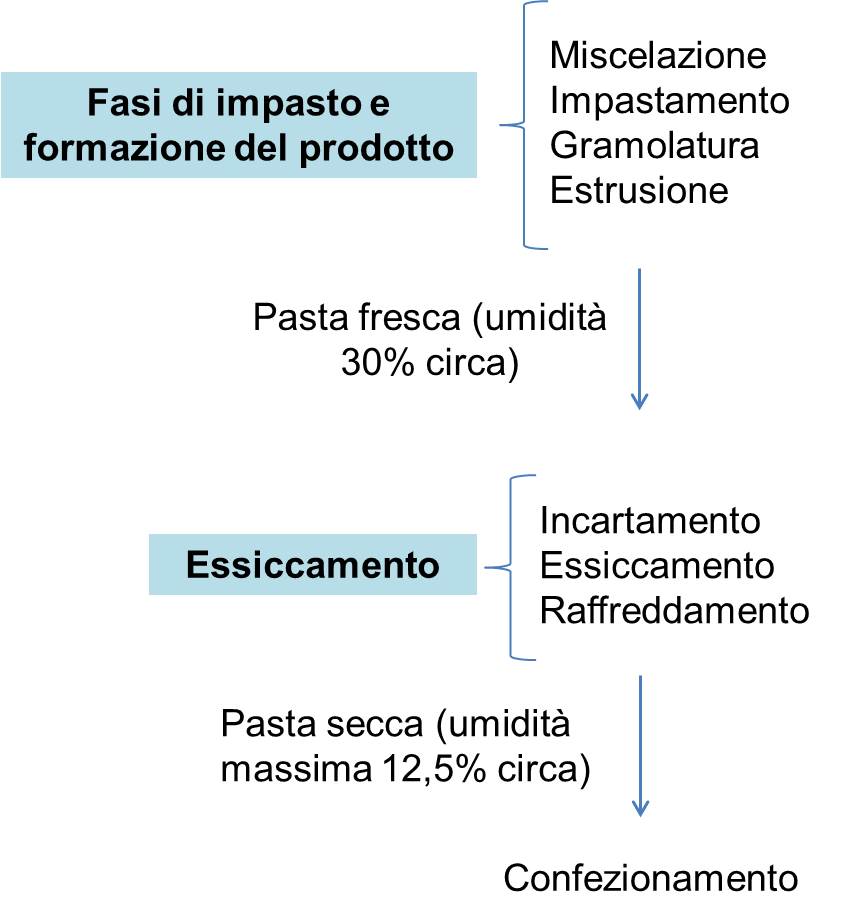

La pasta è costituita da due soli ingredienti: semola e acqua. Nel processo di pastificazione (Figura 4) la semola è idratata e miscelata in modo da formare un impasto che viene compresso e spinto, mediante una vite senza fine, in un canale di estrusione (Figura 5) dal quale poi esce passando attraverso una trafila (Figura 6), dopo di che l’estruso viene tagliato ed essiccato.

figura 4 - Fasi del processo di pastificazione

figura 5 - Estrusore

figura 6 - Trafila

All’inizio del processo, quando la semola viene a contatto con acqua, si ha l’idratazione dei componenti di base della semola stessa (proteine e amido), e la formazione del reticolo glutinico che costituisce la struttura dell’impasto e che racchiude nelle proprie maglie le particelle di amido rigonfie. L’impasto viene lavorato fino all’ottenimento di un’idonea consistenza (pressione di circa 100-120 kg/cm2 o anche sotto vuoto), dopodiché è costretto a passare attraverso stampi (trafile) che conferiscono alla pasta la forma voluta (spaghetti, penne, fusilli ecc.).

All’uscita della trafila la pasta presenta un contenuto di umidità di circa il 30%, che deve essere allontanata fino a ottenere un’umidità massima fissata per legge al 12,5%.

L’essiccamento rappresenta una fase molto delicata nel processo di fabbricazione delle paste (soprattutto nel caso delle paste lunghe) e deve essere condotto in maniera controllata al fine di assicurare l’allontanamento dell’umidità anche dalle parti più interne oltre che dalle zone superficiali. La prima fase dell’essiccamento è nota con il termine di incartamento e corrisponde all’allontanamento dell’umidità dagli strati superficiali, che induriscono; segue poi il riequilibrio dell’umidità su tutta la superficie (rinvenimento) e quindi l’essiccamento finale. Le condizioni del ciclo di essiccamento possono variare per temperatura, tempo e umidità e vanno scelte anche in funzione del formato di pasta. Vanno comunque distinte due tipologie fondamentali di essiccamento: a basse e ad alte temperature. Le basse temperature rappresentano le condizioni tradizionalmente applicate fin dall’origine nell’essiccamento della pasta (intorno ai 40 °C); attualmente i cicli a bassa temperatura adottati arrivano fin verso i 55-60 °C. Con il termine alte temperature si intendono cicli che prevedono il raggiungimento di temperature al di sopra dei 75-80 °C. Mentre con le basse temperature il ciclo di essiccamento procede allo stesso modo dall’inizio alla fine, con le alte temperature le condizioni sono molto più variabili e ci sono almeno tre fattori importanti: tempo, temperatura e umidità, che possono essere variati e che influenzano profondamente il prodotto finale. I tempi di essiccamento con l’impiego delle alte temperature risultano notevolmente abbreviati (per esempio, per il formato spaghetti 5-6 ore, anziché 18-20); oltre a una riduzione dei tempi, le alte temperature hanno un effetto significativo anche sulla qualità del prodotto finito, determinandone una migliore tenuta alla cottura. A bassa temperatura, l’essiccamento può essere considerato una semplice operazione fisica di allontanamento dell’acqua, mentre quello ad alta temperatura è un’operazione “attiva” che determina una profonda trasformazione delle proprietà chimico-fisiche degli impasti. Le proteine del glutine con le alte temperature subiscono una coagulazione durante la fase di essiccamento, con conseguente irrigidimento del reticolo proteico che impedisce ai granuli di amido di rigonfiarsi eccessivamente e di fuoriuscire durante la cottura della pasta.

Pasta

Pasta in diversi formati. Fonte: Tecnica Molitoria International 2009

Pane

Forme di pane

Cottura del pane nel medioevo

Un fornaio del medioevo con il suo aiutante durante la cottura del pane

Fasi del processo di pastificazione

Fasi del processo di pastificazione. (Modificato da: D’Egidio et al., Trasformazione. In: Il Grano. Coltura e cultura. Bayer Crop Science, Milano, pp.255-273. 2008)

Estrusore

Estrusore

Trafila

La trafilatura di un'impresa di Gragnano (Napoli).

La lavorazione del frumento per l’ottenimento di pane e pasta ha origini antiche. Le tecnologie moderne hanno portato all’industrializzazione dei processi di panificazione e pastificazione, necessaria per far fronte all’aumento della richiesta dei consumatori. Nonostante il raggiungimento di alti livelli di automazione, continua il costante impegno nella ricerca, per ottimizzare gli impianti, velocizzare i processi, e selezionare materiali sempre più adatti all’ottenimento del prodotto finale. Accanto al mondo della grande produzione permane comunque la piccola produzione locale, da cui derivano prodotti tipici regionali e cibi a “chilometro zero”.

D’Egidio M.G., Corbellini M., De Stefanis E. Trasformazione In: Il Grano. Coltura e cultura. Bayer Crop Science, Milano, pp.255-273. (2008).