La quota di mercato della Grande Distribuzione Organizzata in Italia è in costante crescita come riportato dai rilievi ISTAT, passando da un valore di 91 miliardi di euro nel 2000 a 129 miliardi di euro nel 2012 (FederDistribuzione, 2013). Questo comporta un aumento del potere contrattuale di anno in anno. In questa ottica, i fornitori di prodotti agroalimentari sono soggetti ad una forte pressione in termini di competitività su prezzo e qualità. Questa pressione richiede che le catene di approvvigionamento alimentare diventino più "snelle", migliorando l’efficienza dei processi. Di conseguenza, l'applicazione di nuove strategie come il Lean Thinking svolgono ormai un ruolo significativo nelle filiere del settore agro-alimentare. Il Lean thinking o produzione snella, spesso semplicemente "Lean", è un approccio che considera l'uso delle risorse per qualsiasi altro obiettivo che non sia la creazione di valore per il cliente finale come spreco. Tale spreco va identificato ed eliminato. Considerando il punto di vista del cliente che consuma un prodotto o un servizio, per "valore" si intende qualsiasi azione o processo che il cliente stesso sarebbe disposto a pagare. Fondamentalmente, la metodologia Lean è incentrata sull’aumento del valore prodotto, con il minor consumo di risorse possibile.

Il Lean management è la somma di pensiero, metodi e procedure per la gestione senza sprechi di tutta la catena del valore al fine di soddisfare le attese attuali e prospettiche del cliente, l’obiettivo primario è la massimizzazione del valore per il cliente e la riduzione delle risorse necessarie a generarlo (Womack and Jones 1996).

La sostenibilità ambientale può essere un valore specifico necessario per soddisfare gli utilizzatori finali di alcuni segmenti di mercato. Metodologie di lean production si stanno evolvendo per essere in grado di migliorare l'efficacia e l'efficienza nelle catene alimentari mondiali. In questi casi, il miglioramento del valore proposto prende in considerazione le componenti ambientali e sociali oltre a quelle economiche (Mollenkopf, Stolze et al. 2010). Uno degli strumenti della Lean utilizzabile in questa ottica è la Value Stream Mapping (VSM), sviluppato dalla Toyota. Esso è utilizzato per analizzare il flusso di valore corrente, per fornire azioni concrete (kaizen) per aumentare il valore e ridurre i rifiuti. L’analisi del flusso prevede una vera e propria mappatura grafica, definita da una simbologia specifica che permetta a chiunque di capire intuitivamente cosa viene rappresentato, allo stato corrente e allo stato futuro (o ideale).

Grazie alla metodologia Lean è possibile ad esempio verificare la possibilità di produrre senza emissioni da fonti fossili. Per raggiungere questo obiettivo nella filiera agro-alimentare si devono considerare le fasi di coltivazione e di conservazione del prodotto.

Un caso di studio

Per meglio comprendere questa strategia si riporta uno studio nel distretto orticolo di Alessandria, inerente alla produzione e conservazione di patate e cipolle.

I parametri principali della filiera presa in esame sono presentati nella Tabella1.

Tabella 1: principali parametri della filiera di patate e cipolle presa in esempio

|

Parametri |

Unità |

Patate |

Cipolle |

|

Numero di celle frigorifere |

|

5 |

2 |

|

Capacità |

t/cella |

350,00 |

300,00 |

|

Overstock |

% |

17% |

17% |

|

Produzione totale |

t |

2.050 |

700 |

|

Resa |

t/ha |

70,00 |

60,00 |

|

Superficie coltivata |

ha |

29,17 |

11,67 |

L'esempio tiene in considerazione una quantità di prodotto che può essere conservata in 7 celle frigorifere, due usate per la conservazione delle cipolle e cinque usate per le patate.

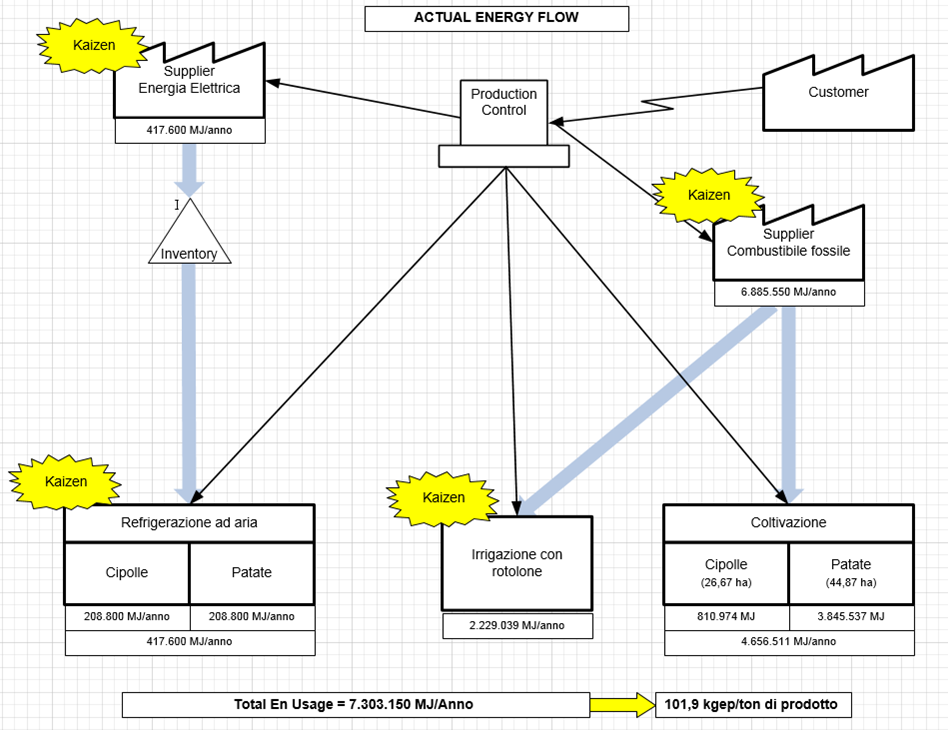

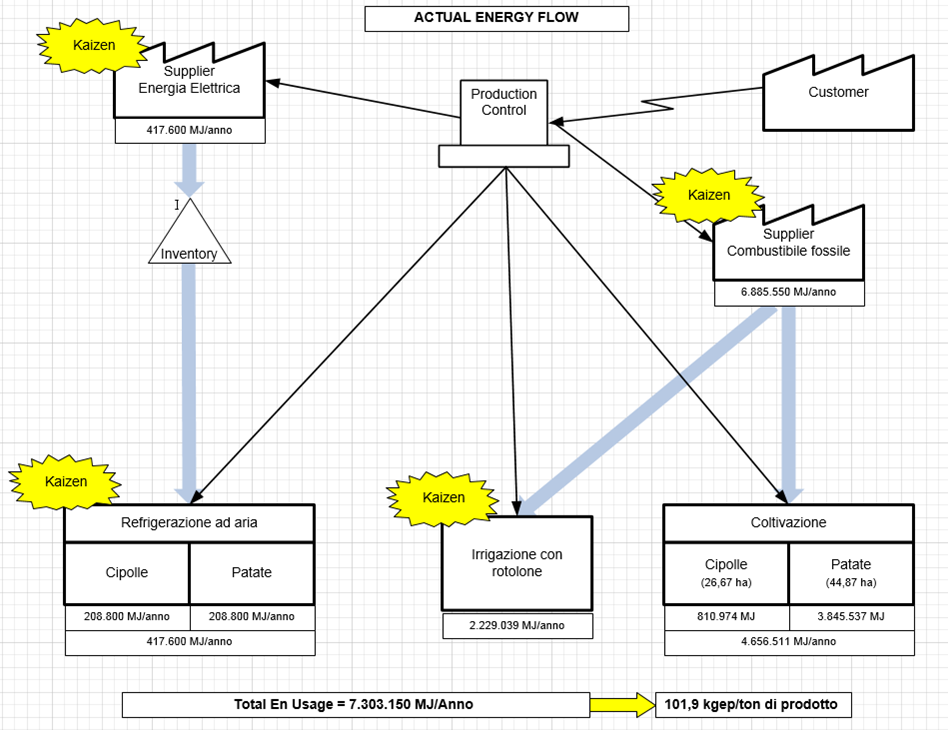

Nel caso in esame le celle frigorifere utilizzate nella conservazione dei prodotti utilizzano un sistema tradizionale di raffreddamento ad aria che comporta grandi consumi energetici. Inoltre la coltivazione utilizza un sistema di irrigazione tradizionale, che sfrutta un'alta pressione per distribuire l'acqua sulle colture, con bassa efficienza idrica. Questo scenario è mostrato nello stato corrente della VSM in Figura1.

figura 1 - Energia stato attuale

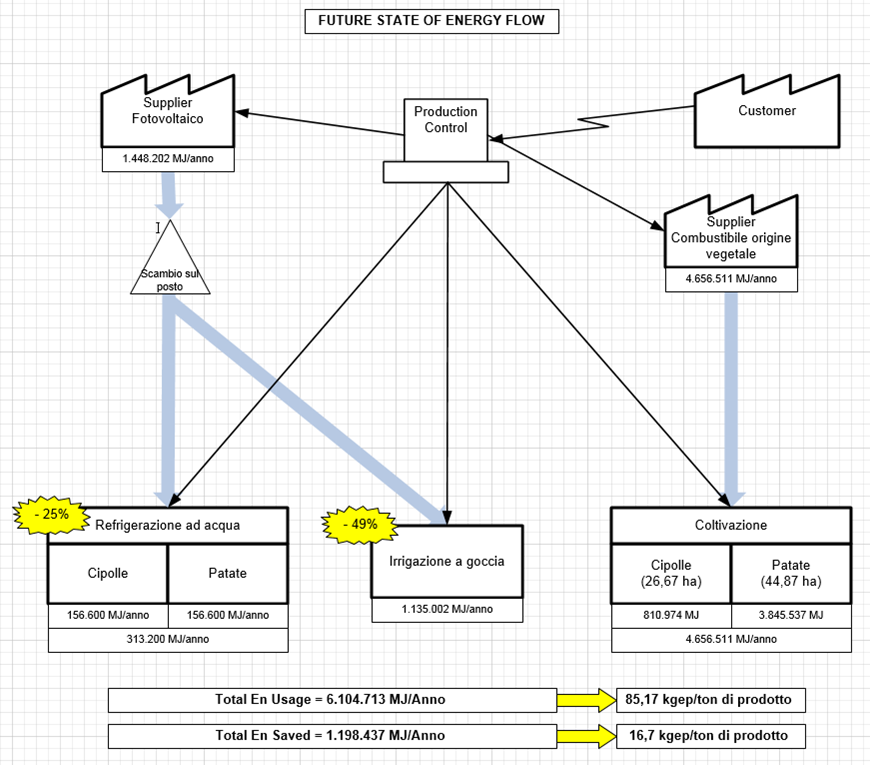

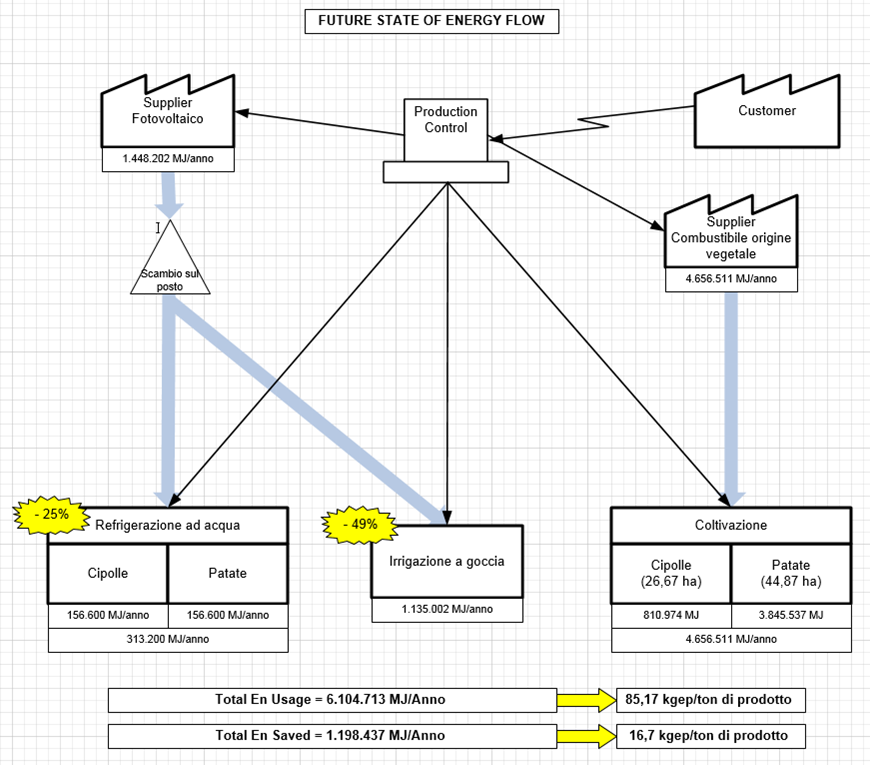

Nello stato corrente si notano le aree di miglioramento possibili tramite i kaizen, che risulteranno migliorate nella mappa di stato futuro, visibile in Figura 2.

figura 2 - energia stato futuro

I miglioramenti proposti ed evidenziati dalle VSM sono i seguenti:

- Utilizzo di tecniche d'irrigazione più efficienti (irrigazione localizzata) nella coltivazione di patate e cipolle, che permettono di avere un'efficienza maggiore con un risparmio energetico del 49%;

- Utilizzo di un sistema di refrigerazione ad acqua per la conservazione dei prodotti che permette un risparmio energetico del 25%;

- Utilizzo di pannelli solari per l'autoproduzione dell'energia necessaria alla conservazione del prodotto.

- Utilizzo di olio di colza per alimentare le macchine utilizzate nella coltivazione di patate e cipolle.

Il modello messo a punto in questo studio è stato ottimizzato nelle fasi di irrigazione e conservazione dove è possibile ottenere i vantaggi maggiori, con un risparmio energetico del 54,7% tenendo in considerazione solamente questi due processi.

I miglioramenti proposti da queste metodologie consentirebbero di bilanciare a zero le emissioni prodotte da fonti fossili nell'ambito della filiera agro-alimentare.

Energia stato attuale

Mappa del flusso dell'energia allo stato attuale

energia stato futuro

Mappa del flusso dell'energia allo stato futuro

La metodologia LEAN di analisi utilizzata nell'esempio riportato può essere facilmente estesa ad altre produzioni agricole. Il Lean thinking quindi permette di definire sperimentalmente le tecnologie e le energie rinnovabili utilizzabili per bilanciare a zero le emissioni prodotte da fonti fossili nell'ambito della filiera agro-alimentare.

Le innovazioni ideate grazie a questa strategia influenzano i fabbisogni idrici ed i fabbisogni energetici delle colture e di conseguenza anche le emissioni di CO2 derivanti da fonti fossili. In sintesi, i miglioramenti proposti hanno un importante effetto sulla sostenibilità della filiera agro-alimentare, oltre ad un effetto positivo dovuto alla riduzione dei costi.

FederDistribuzione, 2013. Mappa del sistema distributivo italiano.

Mollenkopf, D., H. Stolze, et al. (2010). "Green, lean, and global supply chains." International Journal of Physical Distribution & Logistics Management 40(1/2): 14-41.

Womack, J. and D. T. Jones (1996). Lean Thinking: Banish Waste and Create Wealth in Your Corporation. New York, Simon and Schuster